Fertigungstechnologie

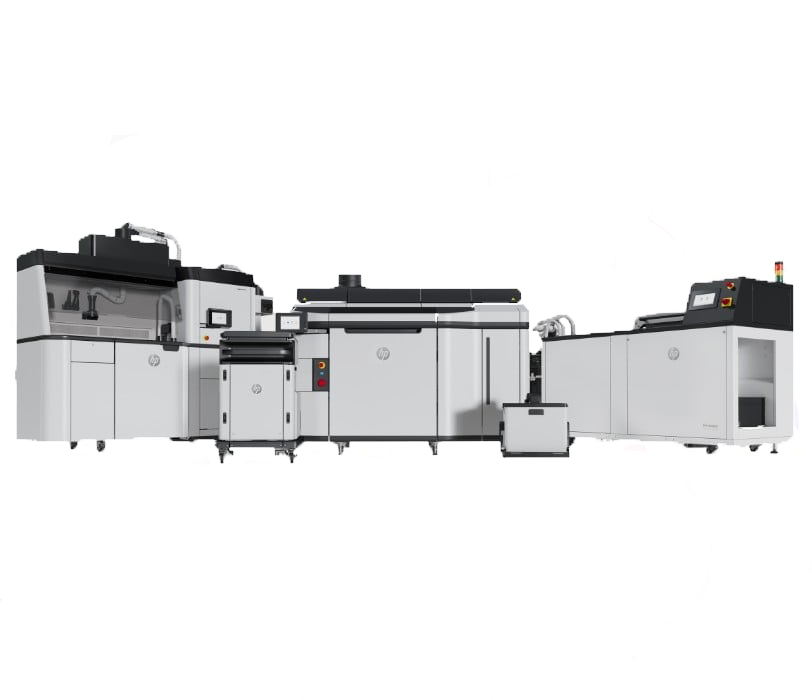

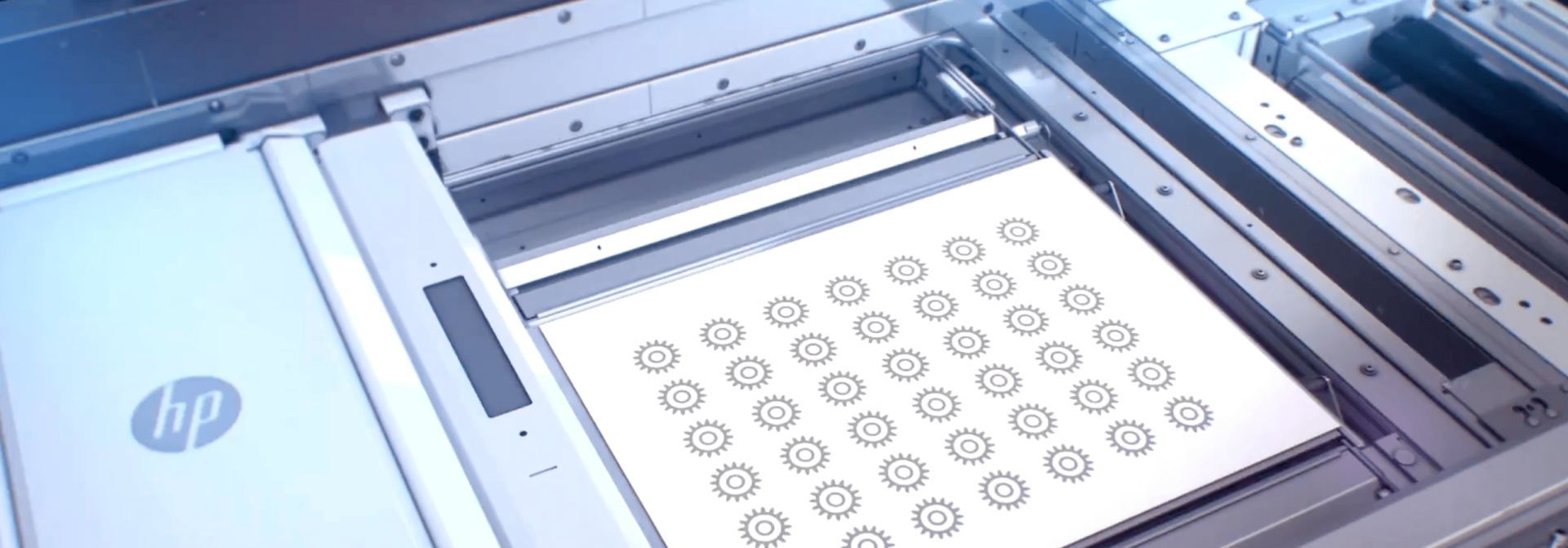

Pulverbett (MJF)

Multi Jet Fusion ist eine fortschrittliche 3D-Drucktechnologie, die auf Pulverbasis arbeitet. Sie zeichnet sich durch herausragende Bauteilqualität, hohe Produktionsgeschwindigkeit und preiswerte Stückkosten aus.

Diese Fertigungsmethode eignet sich besonders gut für die Herstellung von funktionalen Bauteilen und Serienprodukten. Mit Multi Jet Fusion können strapazierfähige Werkstoffe wie Polyamid 12, Polyamid 12 W, elastisches TPU, Polypropylen und flexibles Polyamid 11 hergestellt werden. Zudem ermöglicht sie kurze Vorlaufzeiten, selbst bei größeren Produktionsmengen.